Melalui dialog dengan beberapa syarikat dalam persatuan industri Magnesium Fugu, langkah-langkah yang berkaitan dan langkah berjaga-jaga untuk prosedur operasi dan spesifikasi dalam proses pemprosesan magnesium diringkaskan dan ditapis. Ini memberikan sokongan teori untuk merealisasikan masa depan mekanisasi, semi-automasi, automasi, pendigitan, dan kecerdasan dalam tumbuhan magnesium logam.

Kedudukan kerja di kilang magnesium logam diedarkan di bengkel pembuatan bola, bengkel pengurangan, bengkel penapisan, operasi dan kumpulan penyelenggaraan, dan kumpulan elektrik. Mereka juga boleh dibahagikan kepada kedudukan kerja yang berbeza mengikut bengkel yang berbeza, seperti pekerja makan, pekerja menonton api, pekerja kawalan pusat pembuatan bola, pekerja mesin pengisar, pekerja menghancurkan, bola-mendesak pekerja, pemakanan pekerja dan membuat bola berat pekerja di bengkel membuat bola. Bengkel pengurangan mempunyai pengurangan pekerja kawalan pusat, pekerja vakum, pekerja pam air beredar, pekerja depan relau, dan sebagainya. Loji magnesium logam juga mempunyai prosedur operasi yang sangat ketat, yang akan diperkenalkan dalam artikel ini.

Prosedur permulaan:

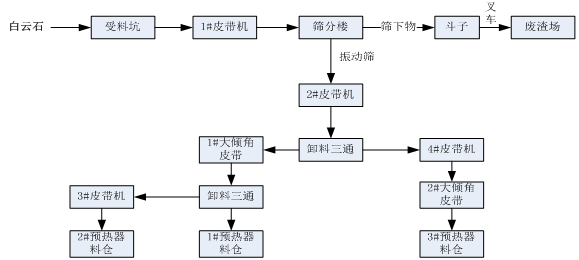

Mulakan tali pinggang penghantar terlebih dahulu, kemudian mulakan skrin bergetar.

Buka pintu kempen untuk memberi makan.

Prosedur penutupan:

Tutup pintu kempen tersebut dan kemudian tutup skrin bergetar selepas semua dolomite memasuki kempen tersebut.

Matikan tali pinggang penghantar.

Pencucuhan:

Selepas pembakar utama dinyalakan, bahan api perlu dikawal pada 1790-3300m3/h. Laraskan aliran gas ke tahap yang diperlukan selepas api dikunci.

Semasa pengeringan, kawalan harus ketat mengikut lengkung suhu.

Catat kedudukan permulaan putaran dengan tepat mengikut suhu, masa, dan sudut putaran.

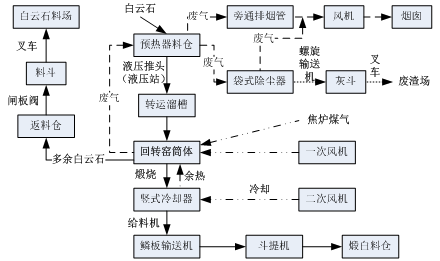

Apabila suhu ruang pengecasan adalah 400 ℃, mulakan pam minyak rod push dan mengendalikan rod push pada selang ≥ 90 saat atau secara manual pada kelajuan ≤ 0.2-0.28 r/min.

Apabila suhu ruang pengecasan meningkat kepada 600 ℃, secara berselang-seli memberi makan preheater. Jumlah pemakanan ditentukan oleh suhu atas preheater (lihat titik utama operasi makan).

Batang tolak perlu dikendalikan setiap 4 jam selepas pengeringan, dan setiap kali ia perlu dijalankan kosong selama satu minggu.

Apabila suhu ruang pengecasan meningkat kepada 600-1000 ℃, ia perlu diselesaikan dalam julat lengkung suhu yang ditentukan, dan pelarasan hendaklah dibuat mengikut keadaan sebenar.

Suhu di pintu masuk pengumpul habuk perlu dikawal di bawah 230 ℃, dan sama ada untuk membuka pintu pemeriksaan di bahagian atas preheater harus ditentukan berdasarkan suhu di pintu masuk pengumpul habuk dan tahap pembukaan injap udara sejuk pengumpul habuk.

Pemakanan:

Apabila suhu pada ekor tanur mencapai 600 ° c, makan pertama ke tong atas preheater diperlukan dengan saiz zarah batu kapur antara 15-40mm. Sebaik sahaja keadaan makan dipenuhi, makan preheater dan berhenti makan apabila suhu jatuh ke 230 ° c. Selepas makan selesai, pastikan kitaran secara manual rod push sekali.

Pemakanan kedua perlu dilakukan apabila suhu atas preheater mencapai 320 ° c. Berhenti makan apabila suhu jatuh ke 230 ° c. Selepas makan selesai, pastikan kitaran secara manual rod push sekali.

Ulangi langkah-langkah di atas sehingga mencapai kedudukan tahap bahan biasa yang ditetapkan oleh program ini.

Sebagai lapisan makan menebal, meningkatkan pembukaan injap ekzos untuk memastikan tekanan kepala tanur berada dalam-20 hingga-40 Pa.

Kandungan operasi haba kaya:

Melaksanakan operasi haba yang kaya selepas memberi makan untuk mengelakkan bahan mentah yang berlebihan.

Operasi haba yang kaya harus mengikuti lengkung pemanasan untuk mengelakkan terlalu panas, terlalu terbakar dan nodulasi.

Jika suhu gas ekzos terlalu tinggi dan suhu masuk pengumpul habuk tidak boleh diturunkan, beberapa lubang atau pintu pemeriksaan atas boleh dibuka di bawah keadaan bahawa arus kipas tidak melebihi arus undian.

Betul mengurangkanJumlah bahan yang dimasukkan ke dalam tanur semasa operasi haba yang kaya, tetapi mengawal suhu masuk pelongsor menyampaikan berdasarkan suhu operasi biasa.

Semasa operasi haba yang kaya, perhatikan suhu outlet preheater, suhu pada ekor tanur, dan suhu calcination. Apabila mereka mencapai suhu operasi biasa, hentikan operasi haba yang kaya dan beralih ke operasi biasa.

Kandungan operasi permulaan Preheater:

Apabila suhu pada ekor tanur mencapai 300 ° c, mulakan motor pam unit kuasa hidraulik kepala push preheater untuk bersedia untuk memberi makan ke dalam tanur.

Suapan apabila suhu pada ekor tanur mencapai 600 ° c. Kepala push harus beroperasi dalam urutan dari 1 # hingga 6 #, menolak bahan ke dalam tanur. Selang antara setiap operasi kepala tolak perlu mengikuti jadual jadual, dan pelarasan hendaklah dibuat mengikut keperluan berdasarkan keadaan pengeluaran sebenar.

Apabila memberi makan, ikuti titik utama operasi makan, terutamanya memberi perhatian kepada tindakan pendahuluan dan manual rod push. Jika rod tolak tidak boleh berfungsi dengan normal dan berhenti bergerak selama lebih dari 0.5 jam, mencucuk bahan ke dalam relau melalui manhole kecil di sebelah preheater dengan paip keluli untuk mengelakkan bahan daripada menjadi gebu kerana suhu yang tinggi.

Prosedur mula/berhenti

Prosedur permulaan

Semak sama ada saluran paip air dan minyak kilang disekat dan sama ada peralatan elektrik sensitif dan boleh dipercayai.

Sahkan bahawa bahan suapan selesai.

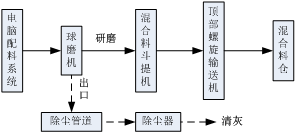

Mulakan penghantar corong pengadun.

Mulakan kilang bola dan beritahu sistem komputer untuk batching.

Prosedur penutupan

Selepas menerima notis dari pemimpin shift, hentikan sistem batching komputer terlebih dahulu.

Selepas semua bahan telah memasuki kilang dan outlet kilang berhenti menunaikan, hentikan kilang bola.

Selepas corong pengadun telah menyampaikan semua bahan campuran ke dalam silo, matikan penghantar corong pengadun.

Langkah berjaga-jaga semasa peralihan

Periksa keadaan pemakanan dan pelepasan kilang bola dengan kerap.

Semak sama ada semasa kilang memenuhi piawaian yang kerap.

Semak saluran paip air dan minyak secara berkala semasa peralihan, sahkan bahawa suhu bushings galas depan dan belakang tidak melebihi had, dan sama ada gear besar dan kecil kurang minyak.

Dengar bunyi kilang bola untuk melihat sama ada ia normal dan berurusan dengan mana-mana fenomena menggosok tepat pada masanya.

Langkah berjaga-jaga

Pengendali mesti biasa dengan prestasi dan struktur mesin, dan periksa sama ada bolt dan bahagian kawalan elektronik adalah normal sebelum peralihan.

Semak sama ada air penyejuk untuk bushings galas dan minyak beredar adalah normal dan disekat.

Semak pelinciran gear besar dan kecil dan sama ada memakai gear dan pertunangan adalah normal.

Urutan permulaan: penghantar bolt atas-angkat-kilang bola-batching, terbalik untuk penutupan.

Apabila bermula, periksa sama ada terdapat orang atau halangan di sekitar kilang bola, dan mulakan mesin hanya selepas memastikan tidak ada masalah.

Apabila menambah bahan semasa operasi, saiz zarah suapan harus ≤ 25mm, saiz zarah pelepasan harus lebih daripada 60% untuk putih yang dikaliskan dengan penapis mesh 150, dan lebih daripada 70% untuk besi silikon dengan penapis mesh 200. Jumlah bahan pengisaran setiap jam harus sesuai. Ia tidak dibenarkan bekerja di bawah beban atau keadaan pemakanan yang tidak mencukupi. Pemakanan harus walaupun, dan suhu bushings galas secara amnya tidak boleh melebihi 70 ℃.

Tambah sederhana dengan kerap. Secara amnya, selepas 500 jam, tambah kira-kira 20kg bola keluli terbesar.

Pelinciran: bersihkan dan gantikan minyak pelincir kotak gear besar dan kecil sekali sebulan, dan tambah 320 # atau 220 # minyak gear tertutup industri ke pengurang. Gantikan atau menambahnya setiap tiga bulan.

Apabila berhenti, berhenti batching yang pertama, melakukan pekerjaan yang baik kebersihan, dan menyimpan rekod.

Mesin ini adalah peralatan besar yang penting dalam industri penapisan magnesium, dan pengendali mesti menjalani latihan yang ketat sebelum mengambil kedudukan mereka.

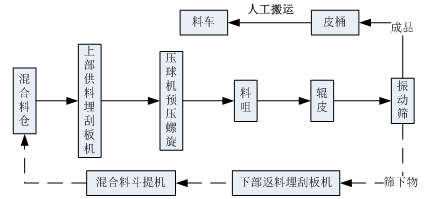

Sebelum setiap peralihan, periksa bahawa semua suis elektrik dan instrumen adalah normal. Secara manual memeriksa mesin pra-akhbar dan mesin utama untuk halangan dan serpihan di dalam dan di luar. Mulakan pam minyak dan periksa sama ada litar minyak dan tekanan minyak adalah normal. Mulakan skrin bergetar dan periksa sama ada amplitud adalah normal. Mulakan penghantar pengikis dan periksa sama ada ia berfungsi dengan betul. Periksa sama ada bolt anchor tanah longgar, dan sebagainya.

Di bawah keadaan biasa, ia dilarang keras untuk memulakan mesin utama dengan bahan yang dimuatkan. Ketat mengikut urutan permulaan: pam minyak-mesin utama-mesin pengikis penghantar bawah-skrin bergetar-penghantar pengikis pra-akhbar; Urutan berhenti adalah sebaliknya.

Perhatikan ammeter pada kabinet kawalan dan menyesuaikan kelajuan mesin pra-akhbar dan feeder pengikis mengikut beban dan keadaan membentuk bola.

Apabila memulakan skru pra-tekan, kelajuan harus perlahan-lahan diselaraskan dari rendah ke tinggi ke kelajuan yang sesuai, segera diikuti dengan memberi makan, mengawal aliran yang sesuai, dan dengan tegas menghalang penyumbatan.

Sekiranya berlaku penyumbatan, keluarkan serbuk dalam skru pra-tekan sebelum menghidupkan motor secara manual sebelum memulakan semula.

Beri perhatian khusus untuk mencegah bola keluli, bar besi, batu, dan objek keras lain daripada memasuki skru pra-tekan untuk mengelakkan kerosakan peralatan.

Selepas memulakan mesin, mula-mula kembali jumlah bahan yang sederhana untuk memastikan bahawa bahan bola mencapai suhu tertentu. Bahan di bawah skrin mesti dicampur dengan bahan yang dikembalikan dan ditekan. Bahan yang dikembalikan tidak boleh mempunyai ketulan yang terlalu besar atau objek keras, dan bahan yang dikembalikan harus kurang daripada 50%, dengan ketulan besar dan sederhana yang pecah menjadi kepingan 2-3mm.

Apabila menghentikan mesin, mula-mula menutup pintu pelepasan tong pencampuran, kosongkan penghantar pengikis dan serbuk dalam skru pra-tekan, dan kemudian berhenti menekan bola.

Bola yang dibentuk dengan menekan harus diperiksa secara visual. Apabila jatuh dari ketinggian 1 meter, ia harus memecah menjadi 3-4 keping tanpa berubah menjadi buih serbuk untuk dipertimbangkan dengan berkelayakan.

Pada akhir setiap peralihan, bersihkan bahagian dalam dan luar mesin dengan teliti dan buat rekod.

Pelinciran: tambah minyak gear ke gear suis setiap setengah bulan, tambah minyak ke kerusi galas sekali sebulan, dan tahap minyak kotak gear mestilah lebih besar daripada skala yang ditentukan tetapi tidak melebihi skala maksimum. Minyak yang digunakan adalah minyak gear, yang perlu diubah atau diisi semula setiap tiga bulan.

Tujuan relau pengeringan adalah untuk menghapuskan kelembapan dari bahan pemutus dan bata refraktori, sambil memastikan pengembangan haba setiap bahan refraktori mencapai tahap yang sesuai, dengan itu memastikan operasi selamat jangka panjang relau mengurangkan.

Penyediaan sebelum pencucuhan:

Pastikan terdapat bekalan gas yang mencukupi yang memenuhi semua keperluan teknikal.

Uji operasi individu dan hubungan semua mengurangkan peralatan relau dan menyesuaikannya dengan keadaan kerja.

Pastikan semua alat ganti, alat, dan bahan yang diperlukan lengkap dan utuh.

Pastikan semua peranti perlindungan keselamatan lengkap dan utuh.

Lakukan ujian kebocoran saluran paip.

Bersihkan bahagian dalam dan luar relau yang mengurangkan.

Operasi sebelum pencucuhan:

Stim meniup saluran paip gas dengan tekanan 0.4-0.5 MPa.

Tutup semua injap yang digunakan dalam sistem relau mengurangkan.

Gantikan sistem gas dan buka paip ekzos semasa mengambil sampel gas untuk analisis atau ujian letupan. Hanya selepas kualiti gas memenuhi piawaian boleh injap pembakar relau pengeringan dibuka untuk pencucuhan untuk mengelakkan letupanKemalangan.

Laraskan peralatan tambahan ke keadaan di mana ia boleh dimulakan.

Pencucuhan:

Masukkan obor pencucuhan di hadapan pembakar relau pengeringan untuk mengelakkannya daripada pemadam.

Orang yang ditetapkan harus bertanggungjawab untuk membuka injap gas utama sistem relau pengeringan dan kemudian perlahan-lahan membuka injap di hadapan pembakar untuk memperkenalkan jumlah gas yang sesuai ke dalam relau dan terbakar pembakar.

Selepas pencucuhan yang berjaya, keluarkan obor pencucuhan, laraskan kadar aliran gas, mengawal bentuk dan saiz api, dan pastikan api tidak langsung menyentuh permukaan bahan refraktori untuk mengelakkannya daripada mengelupas.

Menyalakan pembakar lain pula mengikut prosedur di atas.

Tentukan masa permulaan blower mengikut keadaan sebenar.

Jika pencucuhan gagal, injap gas perlu ditutup dengan cepat, dan relau perlu ditiup selama 10-20 minit dengan blower untuk mengenal pasti punca kegagalan sebelum cuba pencucuhan lagi.

Peningkatan suhu:

Suhu mesti ditingkatkan dengan ketat mengikut lengkung suhu relau pengeringan.

Laraskan kadar aliran gas untuk mengawal kadar pemanasan dan memegang masa.

Apabila suhu mencapai 300 ° c, pembukaan saluran relau yang mengurangkan perlu dinaikkan.

Apabila suhu mencapai 650 ° c, kipas draf teraruh perlu dihidupkan, dan relau mengurangkan perlu ditukar kepada sistem pembakaran regeneratif yang dikawal sendiri. Pembakar relau pengeringan perlu ditutup dan dikeluarkan, dan saluran relau pengurangan harus uncricked. Terus panas mengikut lengkung suhu relau pengeringan.

Selepas relau pengeringan selesai, keluarkan bata dari salur keluar dan masukkan ke dalam tangki pengurangan. Terus panas sehingga keadaan pengeluaran dicapai.

Langkah berjaga-jaga untuk relau pengeringan:

Beroperasi dengan munasabah untuk mengelakkan peningkatan suhu pesat.

Ikuti petunjuk turun naik suhu ± 10 ° c mengikut lengkung relau pengeringan. Sekiranya suhu jauh lebih rendah daripada suhu yang ditentukan, perlahan-lahan meningkatkan suhu dengan serta-merta dan tidak membenarkan peningkatan ketara dalam kadar pemanasan. Sekiranya suhu jauh lebih tinggi daripada suhu yang ditentukan, ia mesti disimpan dengan segera, dan langkah penyejukan tidak dibenarkan.

Sekiranya terpaksa menghentikan relau pengeringan akibat kemalangan, meterai salur keluar dan lubang pemerhatian segera untuk meminimumkan penurunan suhu. Selepas kemalangan itu diselesaikan, teruskan operasi mengikut lengkung relau pengeringan