Bahan aloi Magnesium sesuai untuk komponen struktur berdinding nipis dan komponen struktur dalaman yang besar kerana ketidakstabilan pemutus yang sangat baik.

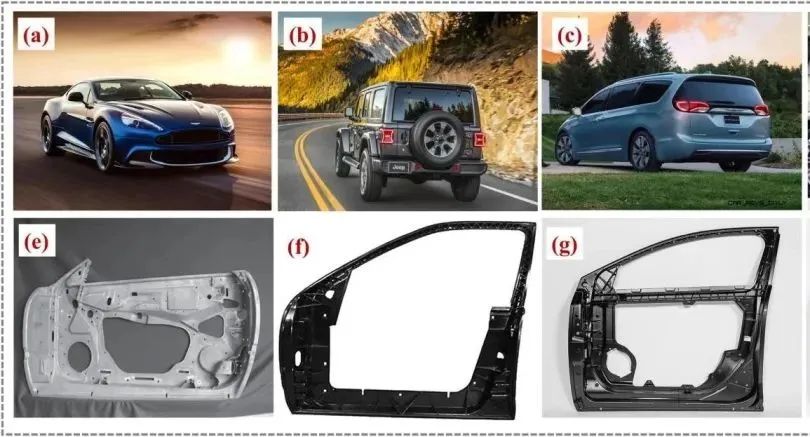

1.1 pintu

Kelebihan aloi magnesium sebagai bahan untuk panel dalaman pintu adalah berat ringan, biasanya dengan kekuatan tegangan yang lebih besar daripada 220 MPa dan pemanjangan yang lebih besar daripada 10%. Kerana aloi magnesium terdedah kepada kakisan, sambungan biasanya tidak dikimpal, tetapi agak diperketatkan atau terpaku.

Pada tahun 2004, berat komponen pintu sisi Mg Aston Martin DB9 dikurangkan sebanyak kira-kira 43%. Panel dalaman die-cast integral dari coupe Mercedes S-Class beratnya hanya 4.56 kilogram.

Pada tahun 2009, Mercedes terus menggunakan teknologi ini untuk membangunkan E-Class T-model pintu. Penilaian pengurangan berat badan Lotus Engineering 2009 Toyota Venza crossover mendapati bahawa bottle magnesium seberat lebih 26 kilogram telah digunakan di dalam pintu sisi dan lif, mengakibatkan pengurangan berat badan 41%.

Pada tahun 2012, projek yang ditaja yang diketuai oleh General Motors (GMC) jabatan tenaga membangunkan struktur dalaman pintu Mg die-cast bersepadu, yang dimasukkan speaker pintu ke dalam reka bentuk pemutus dan mengurangkan berat badan sebanyak 50%.

Sebagai tambahan kepada Mercedes, Aston Martin Vanquish S juga telah menjalankan kerja-kerja pembangunan dalam bidang lakonan magnesium aloi sebelah pintu dalaman panel, seperti yang ditunjukkan dalam rajah (a).

Fiat Chrysler Automobiles mengumumkan bahawa pintu belakang Jeep Wrangler baru 2018 menggunakan Mg die-castings, seperti yang ditunjukkan dalam rajah (b).

Ruang terhad yang terdapat di pintu kereta dan sekatan pada bahagian terbuka bahagian die-cast yang direka untuk penyemperitan komponen memerlukan reka bentuk kreatif untuk memenuhi keperluan kekakuan dan perlanggaran. Pada tahun 2010, panel pintu dalaman Lincoln MKT adalah komponen pembukaan dan penutupan Mg die-cast pertama, dengan teknologi teras yang sedang menggunakan bantuan yang sesuai dan alat-alat yang lancar dalam proses pengoptimuman reka bentuk yang berterusan. Untuk model 2017, Chrysler Pacifica menggunakan bahagian aloi magnesium die-cast di tailgate, dengan tetulang dan ketebalan tambahan untuk meningkatkan prestasi tailgate. Pada masa yang sama, reka bentuk bersepadu menggantikan sembilan komponen, mengurangkan jumlah berat badan sebanyak 50%, seperti yang ditunjukkan dalam rajah (c).

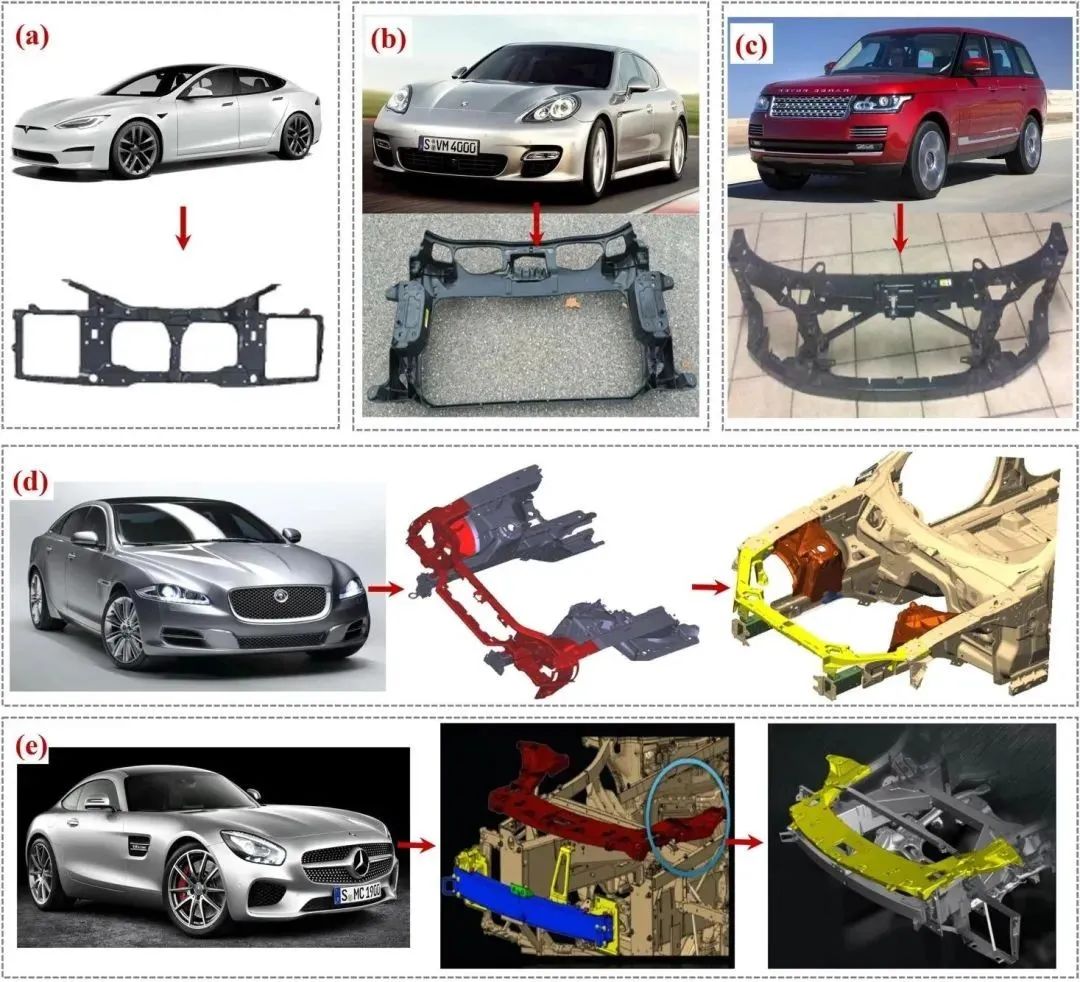

1.2 bingkai depan dan bahagian atas

Menggantikan keluli hidraulik yang terbentuk, keluli tiub, aluminium tersemperit, dan bahan komposit plastik dengan aloi magnesium die-cast sebagai komponen bingkai depan membantu mengurangkan kos pembolehubah tambahan. Pada tahun 2003, Ford membangunkan komponen sokongan front-end untuk trak ringan F-150, mengurangkan berat badan sebanyak kira-kira 4.6 kg. Setakat ini, Ford bijak telah menggunakan fleksibiliti magnesium aloi die-casting untuk mengekalkan daya saing produknya di pasaran.

Pada tahun 2007, kementerian sains dan teknologi cina, amerika syarikat, dan kanada melancarkan "penyelidikan dan pembangunan struktur Front-End untuk Magnesium Vehicles" projek, yang merupakan contoh yang baik untuk mempromosikan lightweighting bingkai front-end.

Tesla Model S, dibangunkan pada tahun 2012, menggunakan bingkai depan magnesium aloi die-cast sepenuhnya seberat hanya 6.49 kg, seperti yang ditunjukkan dalam rajah (a). Bingkai depan Porsche Panamera G2 diperbuat daripada AM50A, dengan pengurangan berat badan 3.5 kg (rajah (b)). Bahan pembawa front-end untuk Range Rover adalah AM60B, mencapai pengurangan berat badan 7.1 kg (rajah (c)).

Pada tahun 2009, komponen hadapan atas Jaguar XJ diperbuat daripada aloi magnesium AM60B, seberat 4.6 kg, seperti yang ditunjukkan dalam rajah (d). Berbanding dengan penyelesaian tiub aluminium yang diperluaskan hidraulik generasi sebelumnya, beratnya dikurangkan sebanyak 30%.

Pada tahun 2015, komponen hadapan Mercedes-AMG GT diperbuat daripada aloi magnesium AM60B, seperti yang ditunjukkan dalam rajah (e). Jumlah berat adalah 3.5 kg, tetap dengan bolt.

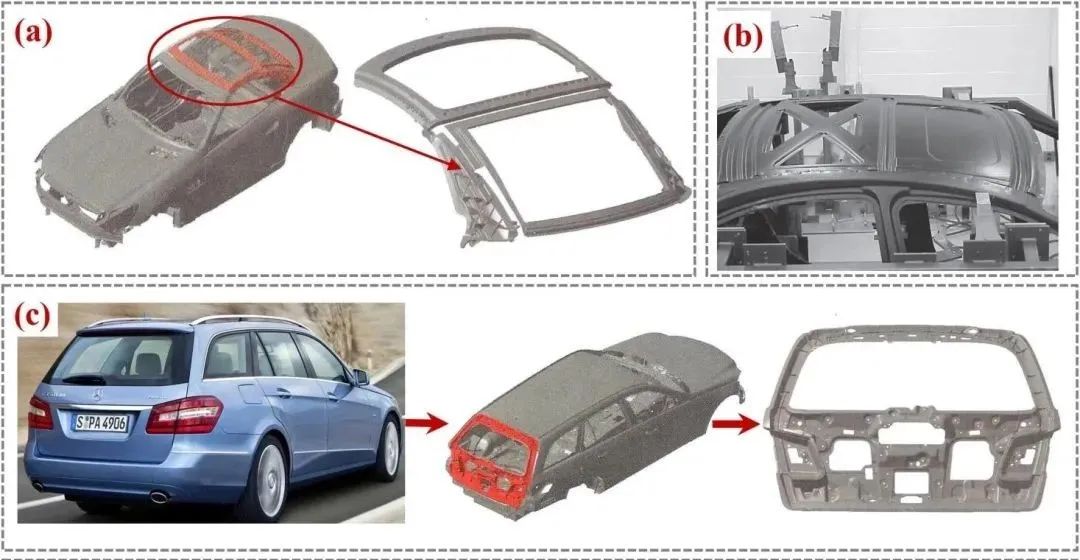

Bumbung Panel 1.3

Pada tahun 1997, Chevrolet C-5 Corvette memperkenalkan bumbung aloi magnesium die-cast monolitik, yang telah digunakan dalam GMC dan BMW 3 Series convertibles hingga ke hari ini.

Mg juga digunakan dalam kerangka keras dan bumbung Cadillac XLR convertible.

Siri Mercedes-Benz SL/SLK kereta juga menggunakan bumbung lipatan Mg, seperti yang ditunjukkan dalam (a).

Chrysler memperkenalkan struktur badan intensif magnesium ringan dalam program kenderaan ekonomi bahan api yang tinggi. Menggantikan bumbung panelBahan dengan aloi magnesium boleh mengurangkan berat badan dengan lebih daripada 40% berbanding struktur keluli tradisional, seperti yang ditunjukkan dalam (b).

1.4 hud enjin dan tudung batang

Seawal tahun 1951, GMC mengeluarkan hud enjin prototaip untuk Buick LeSabre, dan kemudian pada tahun 1957, ia menghasilkan pelbagai panel badan untuk Chevrolet Corvette SS racing car, dan pada tahun 1961, ia menghasilkan tudung enjin.

Mercedes-Benz juga cuba untuk menggunakan AM50 untuk mengeluarkan tudung batang E-Class Touring kereta, yang ditimbang 15,310 gram.

Sistem casis

Penggunaan aloi magnesium dalam casis kereta adalah pertimbangan untuk prestasi ringan, keselamatan, kekuatan, keplastikan, dan rintangan kakisan kereta.

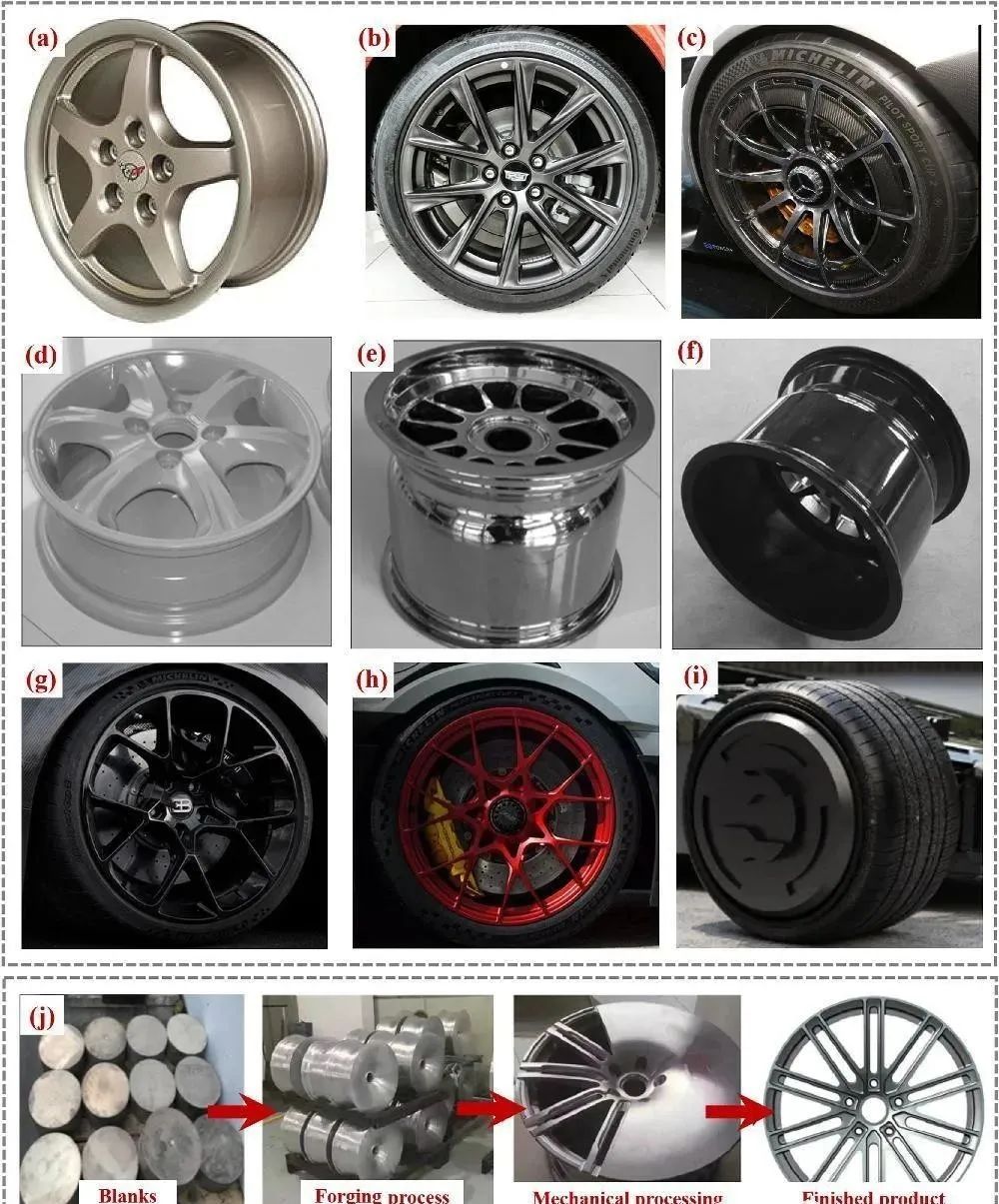

2.1 roda

Berbanding dengan bahan aluminium, roda aloi magnesium mempunyai kekuatan dan kekuatan yang lebih tinggi. Penampilan estetik, prestasi penyerapan kejutan, dan pelesapan haba juga merupakan kelebihan utama roda aloi magnesium. Dalam siri karting yang kita tahu, berat purata hab roda aloi magnesium adalah sekitar 560 gram, manakala berat jenis produk yang sama telah meningkat sebanyak kira-kira 300 gram. Roda adalah bahagian berputar di bawah penggantungan kereta, dan prestasi pengendalian dan keselesaan seluruh kereta berkait rapat dengan roda aloi magnesium.

Walau bagaimanapun, disebabkan oleh kos berubah-ubah yang tinggi dan miskin kepenggunaan aloi magnesium, ia kini hanya terpakai kepada sukan berprestasi tinggi atau perlumbaan.

Pada tahun 1967, Ferrari dinaik taraf model 330P3 kepada model 330P4, menggunakan hab roda aloi magnesium dan tayar yang lebih luas. Ferrari dengan serta-merta menggunakannya dalam perlumbaan sehingga set pertama BBS palsu magnesium aloi roda muncul pada tahun 1992.

Syarikat jerman Porsche telah menggunakan roda die-cast aloi magnesium AM60A sejak tahun 1970.

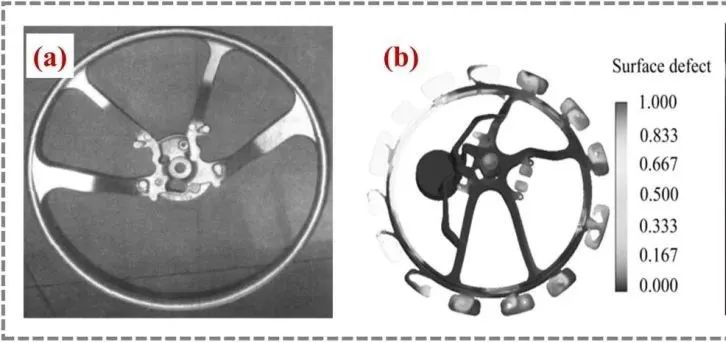

Sejak 1998, GMC telah menggunakan roda aloi magnesium pada Corvettes tugas ringan. Rajah (a) menunjukkan roda aloi magnesium tekanan rendah Chevrolet Corvette.

Terutamanya di amerika syarikat, sejenis roda aloi magnesium telah dibangunkan yang boleh terus memandu pada kelajuan tidak lebih daripada 48 kilometer sejam walaupun selepas tayar tercucuk.

Changan EADO EV bukan sahaja menyediakan sistem penukaran kuasa tetapi juga mengamalkan roda ZK61 berbilang bercakap. Proses penempaan mengurangkan jurang antara gerbang roda dan hab roda, dengan itu mengurangkan berat badan.

Pada tahun 2014, Wang dinyatakan kaedah penyediaan dalam paten yang menggunakan aloi magnesium, aloi aluminium, dan lain-lain logam ke hadapan dan belakang penyemperitan untuk menghasilkan roda, yang menyediakan prasyarat dan jaminan untuk pengeluaran perindustrian. Seterusnya, Wang dibenarkan Linzhou Magnesium industri Technology co, ltd dan Dewei co., Ltd. untuk membangunkan satu proses membentuk superplastic yang forges ke hadapan dan belakang penyemperitan dalam satu proses, yang hanya memerlukan satu seluar, dan meningkatkan penggunaan bahan dan mengurangkan kos melalui proses pembentukan penyemperitan ke hadapan dan terbalik. Proses teknologi yang ditunjukkan dalam rajah 5(j) termasuk pemotongan kosong, pengacuan satu kali dan rawatan penyamaan selepas penyemperitan ke hadapan dan terbalik, pemprosesan, dan salutan permukaan.

AZ80 magnesium alloy extruded wheels telah dijual dalam kelompok kecil, sangat meningkatkan kecekapan pengeluaran, dan mempunyai prospek pembangunan yang luas dan ruang pasaran yang besar.

Pada tahun 2018, cawangan Magnesium persatuan industri logam bukan ferus China dan pakar membincangkan teknologi paten pembentukan satu kali untuk memalsukan roda kereta aloi magnesium dengan penyemperitan ke hadapan dan terbalik. Mesyuarat itu dengan sebulat suara percaya bahawa teknologi inovatif, satu kejayaan teknologi penting untuk mencapai kereta ringan, dan juga asas untuk perindustrian dan pengeluaran berskala besar.

Pada masa ini, teknologi pemprosesan roda aloi magnesium terutamanya termasuk pemutus dan penempaan, dan teknologi penempaan terutamanya termasuk penyemperitan isothermal, penempaan dan proses penempaan berputar. Memalsukan roda aloi magnesium mempunyai ciri-ciri struktur padat dan sifat mekanikal yang sangat baik dan telah digunakan secara meluas dalam kenderaan khas dan kereta lumba mewah. Isothermal superplastic die forging boleh digunakan untuk membentuk roda kereta AZ80 dalam operasi tunggal, dengan prestasi pengurangan getaran kira-kira 30 kali lebih tinggi daripada roda aluminium, dan jumlah penjimatan bahan api melebihi 16%, seperti yang ditunjukkan dalam angka (d), (E), dan (f).

Untuk meningkatkan kekuatan hab roda, Wang mencadangkan kaedah pembentukan penyemperitan kosong kosong baru dan berjaya tersemperit hab roda aloi magnesium yang penting dengan aloi AZ80 +. Pengeluaran pertama proses penempaan rotary forging Mg wheel hub akan ditawarkan sebagai konfigurasi pilihan untuk Cadillac V-Series, dan 2022 CT4-V BLACKWING dan CT5-V BLACKWING juga akan dilancarkan di amerika utara pada musim panas.

Pada tahun 2022, roda palsu MG 9-spoke pilihan telah dijual dengan AMG Project One, menggunakan reka bentuk biomimetic yang dipatenkan, seperti yang ditunjukkan dalam rajah (c). Pada April 2022, Bugatti melancarkan sukan Super Chiron 300 +, dengan hanya 30 unit yang dihasilkan secara global. Badan serat karbon dan roda aloi magnesium menjadikan supercar ini sebagai cahaya yang mungkin, mengurangkan berat badan dengan 16 kg lagi di bawah kesan mata air, seperti yang ditunjukkan dalam rajah (g).

Pada ogos 2022, Porsche secara rasmi melancarkan generasi baru Porsche 911 GT3 RS, yang menggunakan roda aloi magnesium palsu, mengurangkan berat badan sebanyak 8 kg, seperti yang ditunjukkan dalam rajah (h).

Pada September 2022, Vietnam di Bandit9 Motors melancarkan satu tempat duduk perlumbaan kereta bernama "Monaco," dengan panjang, lebar dan ketinggian 3815/1955/980mm, jarak roda 2850mm, berat 795 kg, dan roda aloi magnesium ringan dengan tayar 315/35R20, seperti yang ditunjukkan dalam rajah (i).

2.2 stereng

Penggunaan aloi magnesium pada stereng telah sangat diiktiraf dan diterima di dunia kerana penyerapan tenaga dan prestasi redaman getaran. Roda stereng aloi Magnesium mempunyai kelebihan prestasi yang roda stereng tradisional yang diperbuat daripada keluli karbon rendah, plastik kejuruteraan, dan bahan lain tidak dapat dipadankan.

Proses die-casting kini merupakan kaedah yang paling biasa digunakan untuk roda stereng aloi magnesium. Bingkai roda stereng aloi magnesium AM50A dibuat menggunakan die-casting ruang sejuk, mencapai pengurangan berat badan lebih dari 25%.

Berat badan roda stereng aloi magnesium yang digunakan dalam kereta penumpang Dongfeng Nissan dan Citroen hanya 876.5g. Shenyang University of Technology telah menggunakan struktur kimpalan tradisional yang dipasang bersama-sama dan bekerja dengan die-casting penting untuk menghasilkan bingkai roda stereng aloi magnesium yang tinggi. Industri Magnesium Chongqing menyediakan lebih daripada 7,000 A2401-002 roda stereng aloi magnesium ke Shanghai GMC, seperti yang ditunjukkan dalam rajah (a). Oleh kerana penghapusan proses kimpalan, kelebihan kos roda stereng aloi magnesium telah disukai oleh banyak pengeluar kereta.

Pada tahun 2008, Mao dianalisis patah keletihan AM50HP-F melalui eksperimen dan imbasan microscopy elektron dan membincangkan prospek permohonan, seperti yang ditunjukkan dalam rajah (b). Perisian Flow-3D digunakan untuk mengoptimumkan parameter proses die-casting seperti mengisi kelajuan, suhu crystallizer dan suhu pemutus, dan teknologi ini juga menyediakan sokongan pembangunan tertentu untuk pembuatan sebenar oleh pembuat kereta.

Sistem Powertrain

Oleh kerana prestasi pemutus aloi magnesium yang sangat baik, blok silinder enjin, kepala silinder, kotak gear, dan sumps minyak mula beralih dari bahan aloi aluminium awal. Pada masa ini, kedua-dua Volkswagen dan Audi dilengkapi dengan enjin aloi magnesium dan penghantaran, dengan suhu operasi bahan di bawah 120 ° c, yang merupakan peluang utama bagi aloi magnesium untuk mencapai lightweighting.

3.1 perumahan enjin dan penghantaran

Pada 1930-an, Louris Chevrolet pertama digunakan Mg piston dalam perlumbaan kereta.

Rajah (a) mewakili crankcase aloi magnesium Chevrolet yang.

Powertrain daripada kumbang Volkswagen digunakan kira-kira 20 kilogram bottle magnesium untuk pengeluaran crankcases dan mencorakkan penghantaran. Penggunaan magnesium dalam industri automotif dipercepatkan lagi dan mencapai kemuncaknya.

Volkswagen Passat dan Audi A4 dan A6, serta perumahan penghantaran trak Ford, menggunakan aloi magnesium AZ91D.

Audi juga menggunakan lebih banyak aloi magnesium dalam sistem powertrain, seperti modul pengambilan enjin W12, kepala silinder enjin V8, dan perumahan transmisi manual lima kelajuan.

Kira-kira 600 penghantaran yang diperbuat daripada bahan aloi magnesium digunakan dalam kereta kelas B Volkswagen setiap hari.

Oleh 1990-an, alat simulasi memungkinkan untuk membuang pelbagai produk, termasuk CCB, bingkai tempat duduk, roda stereng, pengambilan manifolds, dan sebagainya.

Pada tahun 2001, perkongsian bahan automotif amerika syarikat (USAMP) dan jabatan tenaga as melancarkan projek enjin V6 intensif Magnesium. Projek ini berjaya membangunkan reka bentuk aloi Mg dan pangkalan data spesifikasi umum, dengan 29% bahagian yang digantikan oleh aloi, seperti yang ditunjukkan dalam rajah (b).

Aplikasi penting lain termasuk perumahan transmisi automatik 7G-Tronic tujuh kelajuan baru untuk Mercedes-Benz (lihat rajah (c)).

Changan di penghantaran dan silinder ketua komponen lulus bangku dan ujian jalan dan jisim-dihasilkan pada tahun 2004.

3.2 pan minyak

Bunyi enjin pada kelajuan rendah dan sederhana terutamanya disebabkan oleh bunyi radiated enjin. Bahagian berdinding nipis seperti kuali minyak, penutup kepala silinder, dan penutup gear masa menyumbang sebahagian besar bunyi keseluruhan. Di samping itu, kuali minyak mempunyai keperluan yang jelas untuk pelbagai sifat mekanikal, terutamanya kekuatan tegangan. Pada masa ini, kebanyakan kuali minyak diperbuat daripada aloi aluminium. Trend untuk mengurangkan getaran dan bunyi bising memerlukan mencari bahan yang lebih ringan, dan aloi magnesium disukai untuk kelebihan mereka dalam hal ini.

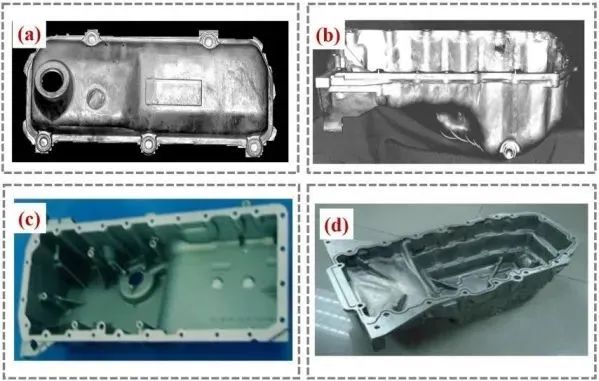

Beberapa ujian pemutus tekanan telah dilakukan menggunakan aloi AJ di amerika utara dan eropah. Penutup injap dalam rajah (a) dan kuali minyak dalam rajah (b) adalah sejuk-dewan machine-cast pada produk logam ringan Spartan. Prestasi pemutus yang sangat baik diperhatikan dalam aloi ini, tanpa kecenderungan untuk menyumbat atau retak dan aliran yang baik.

Kuali minyak diperbuat daripada aloi magnesium tahan haba, yang boleh mengurangkan berat badan sehingga 33% berbanding dengan aloi aluminium. Magnesium aloi minyak kuali untuk Honda Insight dan CA20 mencapai pengurangan berat badan yang ketara, seperti yang ditunjukkan dalam rajah (c) dan (d).

Sistem dalaman

Komponen dalaman automotif aloi Magnesium harus mempunyai kekuatan yang baik, kemuluran, penyerapan tenaga, dan prestasi pemutus, kerana ia berkaitan dengan prestasi keselamatan kenderaan. Sesetengah sistem dalaman yang tipikal termasuk bingkai kerusi, CCB, pusat konsol menyokong, stereng perumahan, dan sebagainya.

4.1 kerusi bingkai

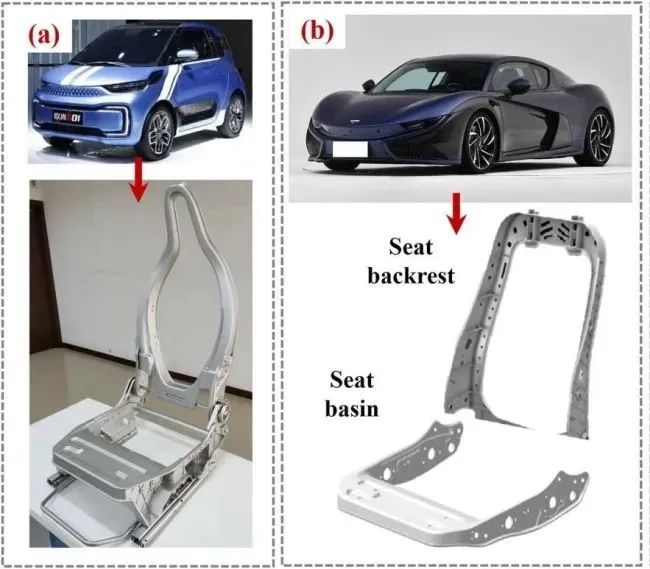

Kerusi penyambut umumnya mempunyai lebih banyak fungsi dan struktur yang lebih kompleks, manakala kerusi belakang mempunyai fungsi-fungsi yang lebih sedikit dan struktur yang mudah. Pada masa ini, aloi magnesium digunakan terutamanya dalam bingkai sandaran dan bingkai pan kerusi.

Pada 1990-an, tali pinggang keledar tiga titik bersepadu digunakan secara meluas dalam kenderaan pengeluaran buat pertama kalinya. Kerusi kereta sukan Mercedes-Benz menggunakan proses die-casting aloi magnesium baru untuk mengintegrasikan bahagian kompleks ke dalam dua bahagian: sandaran dan kuali tempat duduk, dengan jumlah berat 8.5 kilogram. AM50 (digunakan untuk sokongan sandaran dan bingkai kerusi keseluruhan) dan AM20 (digunakan untuk shell sandaran) adalah dua bahan yang sesuai untuk keperluan umum kerusi aloi magnesium, yang memungkinkan untuk menghasilkan kereta dengan ketegaran yang tinggi dan kebolehan meluaskan komponen bingkai yang sangat baik.

Dalam tahun-tahun kebelakangan ini, reka bentuk dan pembuatan kerusi aloi magnesium juga telah mengalami peningkatan yang ketara.

Model Alfa Romeo 156 menggunakan bingkai kerusi depan aloi magnesium, dengan berat belakang 1.0 kilogram dan berat pan kerusi 1.2 kilogram, mengurangkan berat badan sebanyak 2.8 kilogram berbanding dengan bingkai keluli asal.

Kereta sukan DaimlerChrysler 500 SEL dan model Hyundai Genesis coupe kedua-duanya menggunakan bingkai kerusi Mg die-cast.

Pada tahun 2009, kereta Changan membangunkan kerusi aloi magnesium untuk model ousang E01, yang mencapai pengurangan berat badan 25-30% dan hasil lebih daripada 90%, seperti yang ditunjukkan dalam rajah (a).

Kerusi model Qiantu K50 mengamalkan bingkai aloi Al-Mg, berat sandaran adalah 1.18 kg, dan berat kuali kerusi adalah 1.4 kg. Permukaan ditutup dengan bahan splicing kulit + Alcantara, seperti yang ditunjukkan dalam gambar (b).

4.2 pusat konsol pendakap

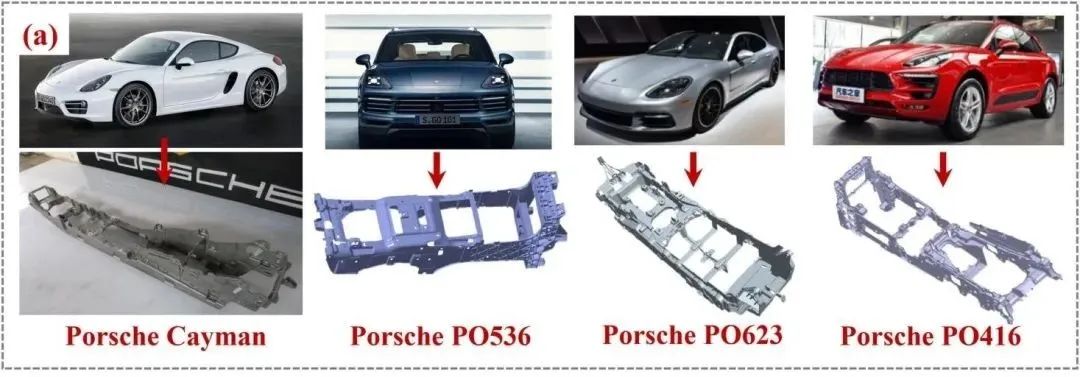

Berbanding dengan magnesium die-casting, magnesium palsu menawarkan peluang penjimatan kos tambahan dalam banyak aplikasi dalaman, seperti pendakap konsol pusat. Pada masa ini, konsol pusat Mg Porsche Cayman dan siri Porsche PO lebih kecil saiznya.

Di samping itu, Volvo S80 dan XC60 mempunyai pendakap pusat yang dibuat oF AM50A, seberat 1 kg dan 2.2 kg masing-masing.

Sebuah syarikat telah memperkenalkan pendakap konsol pusat bahan AZ91D, yang die-cast oleh akhbar 2000-2500t. Bahagiannya ringan, mempunyai penyerapan kejutan yang baik, dan ketebalan dinding hanya 2mm.

Sebagai bahan kejuruteraan, magnesium telah mengukuhkan kedudukannya dalam industri automotif dengan prestasi yang sangat baik. Artikel ini terutamanya menggambarkan penggunaan aloi magnesium yang luas dalam industri automotif dengan contoh, untuk meningkatkan keyakinan oem dalam membangunkan bahagian baru. Pada masa yang sama, penggunaan aloi magnesium masih mengikut prinsip menggunakan bahan yang sesuai di tempat yang sesuai, sepenuhnya mengetuk kelebihan mereka seperti ketumpatan cahaya dan aliran yang baik, dan meminimumkan kelemahan mereka seperti kekuatan dan kerentanan yang rendah terhadap kakisan.

Isu-isu yang berkaitan dengan proses dan kos, kekurangan keupayaan inovasi teknikal, dan percanggahan struktur perindustrian telah menghadkan pembangunan aloi magnesium dalam industri automotif. Walau bagaimanapun, ini sepenuhnya menunjukkan prospek yang menjanjikan permohonan ini. Untuk membuat aloi magnesium bahan pengganti dengan manfaat alam sekitar dan ekonomi tambahan, pengeluaran komponen automotif mesti lebih dekat kepada pengguna. Di samping itu, di bawah sokongan dasar, lebih banyak percubaan untuk menggunakan teknologi magnesium elektrolitik kuasa hijau adalah cara yang boleh dikitar semula dan mesra alam. Cabaran-cabaran ini adalah global dan memerlukan kerjasama yang kukuh sepanjang rantaian industri. Dalam masa terdekat, penemuan dalam struktur dan teknologi aloi magnesium baru akan memenuhi permintaan yang semakin meningkat untuk lampu automotif.